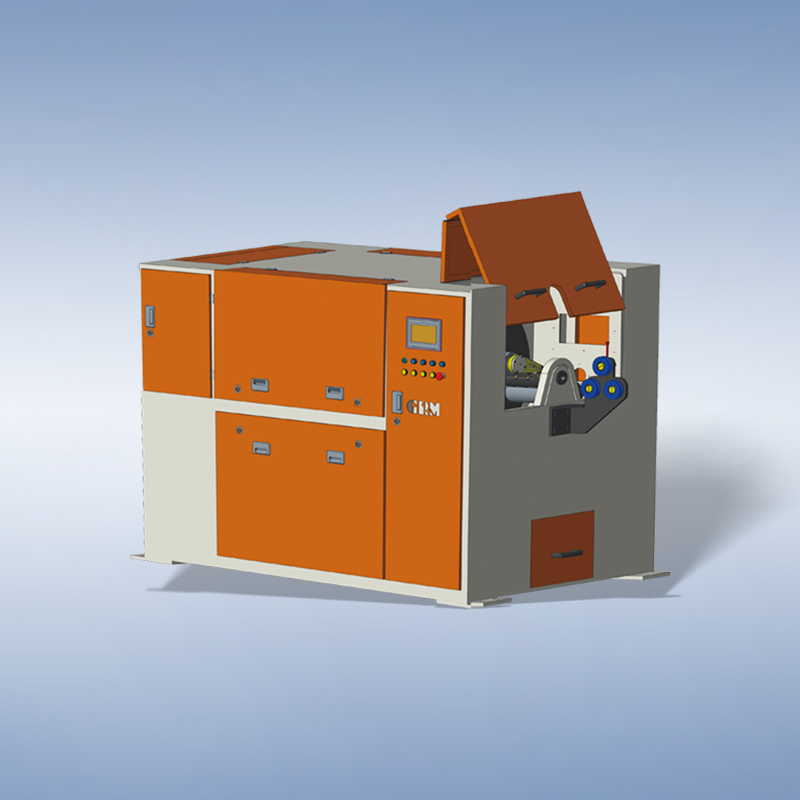

雙金屬異型復合線材生產線的用途是什么

來源:www.cyjsj.cn | 發布時間:2025年10月09日

雙金屬異型復合線材生產線是一套通過異型模具成型、復合軋制 / 拉拔、熱處理等一體化工藝,將兩種或多種不同金屬(如銅與鋁、鋼與銅、不銹鋼與碳鋼等)復合成 “非圓形截面”(如扁形、方形、梯形、齒形等)線材的專用生產設備。其核心價值是結合不同金屬的性能優勢(如導電 / 導熱性、強度 / 耐腐蝕性、成本 / 輕量化),并通過 “異型結構” 適配特定場景的安裝或功能需求,廣泛應用于電子電氣、汽車工業、新能源、精密制造等領域,具體用途可按行業與產品功能拆解如下:

一、電子電氣領域:優化導電 / 導熱與結構適配性

電子電氣行業對線材的 “導電性能、接觸穩定性、安裝空間適配” 要求較高,雙金屬異型復合線材生產線主要用于生產兩類核心產品:

1.精密導電 / 連接線材

典型產品為 “銅 - 鋁異型復合線材”(銅層保證高導電率,鋁芯降低成本與重量),通過生產線加工為扁形、矩形等異型截面,用途包括:

電機 / 變壓器繞組線:扁形銅鋁復合線材可緊密疊繞在鐵芯上,比圓形線材減少 30%-40% 的繞組間隙,提升電機效率(如新能源汽車驅動電機、工業變壓器);

電子連接器端子:梯形 / 齒形銅 - 鋼復合線材(銅層保證導電,鋼芯提升插拔強度),無需后續加工即可直接沖壓成端子,減少 “線材 - 端子” 焊接工序,降低接觸電阻(如手機充電器、電腦主板連接器)。

散熱 / 屏蔽線材

如 “銅 - 不銹鋼異型復合線材”(銅層導熱,不銹鋼芯抗腐蝕),加工為帶散熱槽的異型截面后,用于 LED 燈珠散熱支架、電子元件屏蔽罩骨架,兼顧導熱性與結構支撐性,避免金屬(純銅易變形、純不銹鋼導熱差)的缺陷。

二、汽車工業:兼顧輕量化、強度與功能集成

汽車輕量化與高性能化需求推動雙金屬異型復合線材的應用,生產線主要服務于 “車身結構、動力系統、電子控制” 三大模塊:

車身輕量化結構件

生產 “鋁 - 鋼異型復合線材”(鋁芯輕量化,鋼層提升強度),加工為 U 型、槽型等異型截面,用于:

車身框架加強筋:替代純鋼線材,減重 20%-30% 且抗沖擊強度不降低(如車門邊框、底盤橫梁);

座椅骨架線材:梯形鋁 - 鋼復合線材可直接折彎成型,減少焊接點,提升骨架穩定性(同時降低整車重量,減少油耗)。

動力系統功能線材

如 “銅 - 鎳異型復合線材”(銅層導電,鎳層耐高溫),加工為帶定位凸臺的異型截面,用于:

發動機點火線圈引線:耐 300℃以上高溫,避免傳統純銅線高溫氧化;

變速箱傳感器連接線:異型結構可正確嵌入傳感器安裝槽,防止振動導致的接觸松動。

三、新能源領域:適配儲能、光伏的特殊性能需求

新能源(儲能、光伏、氫能)領域對線材的 “耐候性、導電效率、抗腐蝕” 要求嚴苛,生產線可定制兩類關鍵線材:

儲能 / 光伏導電母線

生產 “銅 - 鋁異型復合母線”(矩形、扁形截面),用于儲能電站電池簇連接、光伏逆變器輸出端:

銅層(厚度 0.5-2mm)保證導電率接近純銅(≥95% IACS),鋁芯降低材料成本 50% 以上;

扁形異型截面可直接貼合電池包殼體,減少安裝空間(如動力電池 PACK 內部連接),同時提升散熱效率(比圓形線材散熱面積增加 40%)。

氫能設備耐蝕線材

如 “不銹鋼 - 鈦異型復合線材”(不銹鋼層抗氫脆,鈦層耐酸堿),加工為齒形截面后,用于氫燃料電池 bipolar plate(雙極板)骨架,兼顧結構強度與抗氫腐蝕性能,避免金屬(純鈦成本高、純不銹鋼氫脆風險高)的局限。

四、精密制造與五金領域:提升結構功能與性價比

精密儀器、五金工具對線材的 “尺寸精度、表面質量、功能集成” 要求高,生產線主要用于:

精密儀器結構線材

生產 “銅 - 黃銅異型復合線材”(銅芯保證延展性,黃銅層提升耐磨性),加工為方形、菱形截面,用于:

鐘表機芯齒輪軸:異型截面可直接與齒輪嚙合,無需后續銑削加工,尺寸精度控制在 ±0.01mm;

醫療器械配件(如手術鉗轉軸):復合線材兼具銅的抑菌性與黃銅的強度,異型結構減少配件組裝間隙。

五金工具與裝飾線材

如 “碳鋼 - 不銹鋼異型復合線材”(碳鋼芯提升硬度,不銹鋼層抗銹蝕),加工為帶花紋的異型截面(如波浪形、菱形),用于:

五金拉手、家具裝飾條:替代純不銹鋼線材,成本降低 30%-40%,且表面質感一致;

手工工具(如剪刀、鉗子)刃口基材:復合線材的碳鋼芯可淬火至 HRC55-60(保證鋒利度),不銹鋼層避免使用中生銹。

五、其他特殊領域:定制化功能復合線材

針對小眾但高要求的場景,生產線可通過調整 “金屬組合、異型截面、工藝參數”,生產特殊功能線材:

航空航天輕量化線材:“鈦 - 鋁異型復合線材”(鈦層耐高溫,鋁芯減重),加工為薄壁槽型截面,用于飛機內飾框架、衛星輕量化結構件;

海洋工程耐蝕線材:“銅 - 蒙乃爾合金異型復合線材”(銅層防海洋生物附著,蒙乃爾合金抗海水腐蝕),用于海洋平臺電纜支架、水下設備連接線骨架。

【相關文章】

【相關產品】

微信號:18114758856

微信號:18114758856

全國服務熱線

全國服務熱線

光伏焊帶專用拉絲機

光伏焊帶專用拉絲機 砂帶除銹機

砂帶除銹機

Address

Address

E- mail

E- mail

Tel

Tel

蘇公網安備32058202011701號

蘇公網安備32058202011701號 添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢